Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Каталитическое окисление этиленаУчим химию / Окись этилена / Учим химию / Окись этилена / Каталитическое окисление этилена Каталитическое окисление этиленаСтраница 2

Окись этилена извлекают из контактных газов в скрубберах, орошаемых водой, затем отгоняют из водного раствора, осушают и конденсируют. Транспортируют окись этилена в жидком виде в стальных баллонах. Если целевым продуктом производства является этиленгликоль, контактные газы промывают горячим 1%-ным раствором серной кислоты, в результате чего окись этилена гидратируется до этиленгликоля ![]() .

.

Изучен и разработан процесс получения окиси этилена каталитическим окислением этилена в псевдоожиженном слое катализатора. Благодаря высокому коэффициенту теплоотдачи в псевдоожиженном слое катализатора (значительно большему, чем в аппаратах с неподвижным слоем катализатора) при окислении требуется меньшая поверхность теплообмена, а следовательно, и меньшие габариты реакционных аппаратов.

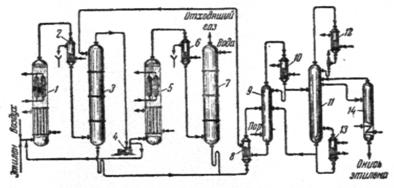

Рис. 2.2. Схема производства окиси этилена прямым окислением этилена в псевдоожиженном слое катализатора.

1) реактор первой ступени; 2, 6) холодильники; 3) абсорбер первой ступени; 4) компрессор; 5) реактор второй ступени; 7) абсорбер второй ступени; 8) теплообменник; 9) отпарная колонна; 10, 12) дефлегматоры; 11) ректификационная колонна; 13) кипятильник; 14) разделительная колонна.

В нижней части реакционного аппарата помещены трубы, охлаждаемые высокотемпературным теплоносителем, циркулирующим в межтрубном пространстве. Над трубами расположены охлаждающие элементы, а еще выше фильтры из пористой окиси алюминия. Равномерное распределение псевдоожиженного катализатора по трубам реактора достигается благодаря тому, что аппарат заполняют катализатором до уровня, значительно превышающего высоту труб (над трубной решеткой создается слой катализатора. Равномерность подачи этилена во все трубы автоматически регулируется специальными приборами.

Для данного процесса требуется прочный катализатор, не требующий регенерации или реактивации в течение длительного времени и не подвергающийся заметному истиранию.

Процесс проводят под давлением в две ступени. Смесь этилена и воздуха нагнетается в контактный реактор 1 первой ступени, где до 50% этилена превращается в окись этилена. Продукты реакции охлаждаются в холодильнике 2, после чего в абсорбере 3 первой ступени из них извлекается окись этилена.

Часть непрореагировавших газов возвращают в реактор 1, а остальной газ подают в реактор 5 второй ступени. Общая степень превращения этилена во второй ступени окисления составляет 70%.

Из контактных газов после второй ступени окисления окись этилена извлекают водой в абсорбере 7 второй ступени. Из абсорберов 3 и 7 водный раствор окиси этилена через теплообменник 8 направляют в отпарную колонну 9. Отгоняемая из этой колонны паро-газовая смесь поступает через дефлегматор 10 на разделение в ректификационную колонну 11. Окончательная очистка окиси этилена от CO2 производится в колонне 14. Получаемый по этому способу продукт представляет собой 99,5%-ную окись этилена.

При прямом окислении расход этилена несколько выше, чем при хлоргидринном методе. Однако этот недостаток вполне окупается другими достоинствами метода прямого окисления, который следует считать весьма перспективным.

Смотрите также

Рабочее место руководителя

Если рассматривать рабочее место руководителя, то можно сказать, что это его рабочий кабинет, в котором он проводит большую часть работы. От того, какой это будет кабинет зависит и то, как будет работ ...

Синтез жирных кислот

Синтетические жирные кислоты (далее по тексту – СЖК)

находят широкое применение как заменители пищевых жиров в производстве мыла и

моющих средств, пластификаторов, мягчителей, стабилизаторов ...

Фотохимические процессы в верхних слоях атмосферы

Атмосфера

начала образовываться вместе с формированием Земли. Некоторые геологические

процессы, например, излияния лавы при извержениях вулканов сопровождались

выбросом газов из недр Земли. ...