Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Каталитическое окисление этиленаУчим химию / Окись этилена / Учим химию / Окись этилена / Каталитическое окисление этилена Каталитическое окисление этиленаСтраница 1

Для проведения реакции прямого окисления этилена было предложено большое число высокоактивных катализаторов. Почти все они содержат в качестве основного компонента серебро ![]() . Применяемые катализаторы можно разделить на две основные группы:

. Применяемые катализаторы можно разделить на две основные группы:

· сплошные серебряные катализаторы;

· активное серебро на носителе (трегерные катализаторы).

Катализаторы первой группы представляют собой металлическое серебро, которое обычно гранулируют и гранулы обрабатывают кислотами, что увеличивает поверхность катализатора и повышает его активность. Если катализатор предназначается для проведения процесса окисления этилена в псевдоожиженном слое, металлическое серебро измельчают до порошкообразного состояния и формуют в виде таблеток или шариков.

Предложены также сплавные скелетные катализаторы; серебро сплавляют с кальцием, который извлекается затем уксусной кислотой. Недостатком сплошных скелетных катализаторов является их высокая стоимость из-за большого расхода серебра.

Трегерные катализаторы готовят нанесением активного серебра на носитель (окись алюминия, карборунд, силикагель, пемза). Для приготовления трегерного катализатора чаще всего пропитывают носитель растворами некоторых соединений серебра (например, водным раствором нитрата серебра) с последующим восстановлением до металлического серебра.

В настоящее время в промышленности используются только серебряные катализаторы, но в последние годы появились сообщения об окислении этилена в окись этилена в присутствии солей или окисей других металлов. Из них особого внимания заслуживает процесс получения окиси этилена в паровой фазе на катализаторе, представляющем собой смесь ![]() и

и ![]() . Окисление этилена производилось кислородом при разрежении в интервале температур 400 – 600°С с 90 – 100 %-ным выходом окиси этилена.

. Окисление этилена производилось кислородом при разрежении в интервале температур 400 – 600°С с 90 – 100 %-ным выходом окиси этилена.

В жидкой фазе окисление этилена протекает в среде дибутилфталата в присутствии окиси ртути. При этом образуется окись этилена, хотя и в меньшем количестве, чем в присутствии катализаторов, содержащих серебро. Окисление этилена в этих условиях осуществляется за счет восстановления окислов металлов.

Большое влияние на выход окиси этилена оказывает соотношение вводимых в процесс воздуха и этилена. Максимальный выход получается при соотношении воздух : этилен от 7:1 до 8:1, что соответствует содержанию в газовой смеси 12 об. % этилена и 88 об. % воздуха. Однако такие смеси взрывоопасны и поэтому приходится проводить процесс в менее выгодных условиях – при концентрации этилена ниже нижнего предела взрываемости, который составляет 2,75 об. % этилена в смеси с воздухом.

При получении окиси этилена можно использовать в качестве окислителя технический кислород. В этом случае желательно применять концентрированный этилен (98 %-ный и выше). В присутствии парафиновых углеводородов выход окиси этилена понижается; при наличии в газе гомологов этилена в процессе окисление развиваются высокие температуры и затрудняется отвод выделяющегося тепла. Присутствие ацетилена в исходной газовой смеси недопустимо, так как с серебром он образует взрывчатый ацетеленид серебра. Если исходный этилен содержит ацетилен, то его удаляют путем промывки газа селективными растворителями (ацетоном, диметилформамидом) или гидрируют до этилена на никелевом катализаторе.

От соединений серы исходный газ очищают обычным методом – промывкой щелочью и водой.

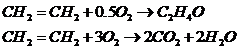

При пропускании смеси этилена и воздуха над катализатором при 200 – 300ºС одновременно протекают две реакции:

Обычно до окиси этилена окисляется не больше 55 – 60% этилена, а 40 – 45% его полностью сгорает до CО2 и Н2О.

В промышленных установках прямого окисления используются контактные аппараты с неподвижным или с псевдоожиженным слоем катализатора.

Реактор с неподвижным слоем катализатора, работающий под давлением до 21 атм., представляет собой кожухо-трубный аппарат, трубки которого заполнены зерненным катализатором. Так как окислы железа каталитически ускоряют реакцию полного окисления этилена, трубки изготавливают из хромоникелевых аустенитных сталей или из обычных углеродистых сталей и серебрят изнутри. Благодаря малому сечению трубок реагирующие газы проходят по ним с большой скоростью. Таким образом, достигается повышенная теплоотдача от газа к стенкам трубок и сравнительно равномерное охлаждение контактной массы. Интенсивный отвод реакционного тепла в этом процессе весьма важен, так как при температуре свыше 300°С может происходить полное окисление этилена.

Смотрите также

Йод

ИОД (лат. Iodium), I - химический элемент VII

группы периодической

системы Менделеева, относится к галогенам (в литературе

встречается также символ J); атомный номер 53, атомная масса 126, ...

Технология производства аскорбиновой кислоты (витамина С)

Аскорбиновая кислота впервые выделена

в чистом виде Сцент-Гиорги в 1928 г. под названием гексуроновая кислота. В 1933 г. рядом исследователей установлена ее структура. Синтез ее осуществлен в ...