Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Синтез схем ректификации для разделения смеси

этан-пропен-пропанБиблиотека / Оптимизация ректификации фракции этан-пропен-пропан в простых и сложных колоннах / Библиотека / Оптимизация ректификации фракции этан-пропен-пропан в простых и сложных колоннах / Синтез схем ректификации для разделения смеси

этан-пропен-пропан Синтез схем ректификации для разделения смеси

этан-пропен-пропанСтраница 3

Из приведенных данных видно, что для всех исследуемых составов оптимальной является первая технологическая схема, которая обеспечивает минимальное энергопотребление в кубы колонн. Это можно объяснить ее структурой. Продуктом первой колонны является компонент (этан), относительная летучесть

которого в два раза превышает остальные компоненты. Выделение этою компонента из смеси облегчает дальнейшее

разделение пары пропен-пропан во второй колонне.Рассмотрим результаты более подробно.

Номер состава питания

Номер состава питания

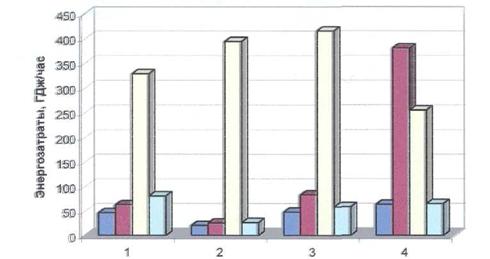

Рис. 11. Зависимость энергозатрат на разделение от соста

ва исходного питания при

чистоте пропена 95%

Из рис. 11 видно явное преимущество схемы 1 над остальными. Применение же схемы 3 нецелесообразно во всех случаях. Схема с боковой укрепляющей секцией, предназначенной для удаления тяжелых примесей из целевого компонента, требует больших энергозатрат на разделение. Энергозатраты в куб основной колонны этой схемы превышает остальные на порядок. Как показывает расчет для всех исследуемых составов, намного более выгодно проводить разделение пары пропен-пропан по схеме из последовательности простых двухсекционных колонн (схема 1). Что касается остальных технологических схем, то на первый взгляд их различие не так велико. Однако проанализируем полученные

Таблица. 10. Результаты сравнения технологических схем при чистоте пропена 95%

|

Qi |

|

| ||||||

|

Номер исходного состава питания | ||||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 | |

|

Схема 2 |

16.04 |

4.77 |

34.97 |

317.29 |

25.788 |

19.05 |

42.35 |

83.40 |

|

Схема 3 |

282.24 |

373.05 |

367.60 |

191.76 |

85.94 |

94.83 |

88.53 |

75.23 |

|

Схема 4 |

34.39 |

5.94 |

10.59 |

1.82 |

42.69 |

22.63 |

18.21 |

2.80 |

результаты более подробно. В табл. 10 представлены результаты сравнения технологических схем по отношению к оптимальной (схеме 1).

Для состава 1 первая технологическая схема является, несомненно, лучшим вариантом разделения. Ближайший конкурент (схема 2) превышает ее по энергозатратам на 25%.

Если взглянуть на абсолютную разницу в энергопотреблении схем, то для состава 2 видно, что разница между схемами 1, 2 и 4 не велика. Однако в процентном соотношении она достигает порядка 20%. Схемы 2 и 4 в некоторой степени могут быть конкурентоспособны между собой, их различие составляет 4%. Следует заметить, что состав 2, содержание пропена в котором минимально (10%), обеспечивает минимальные энергозатраты для схем 1,2, и 4 по отношению к другим исследуемым составам.

Результаты для состава 3 несколько похожи с составом 1. Здесь также оптимальной является первая технологическая схема, а ближайшая после нее схема 4 отличается на ~ 20%.

В случае состава 4 можно говорить о равенстве энергозатрат на разделение для схем 1 и 4. Их различие составляет 1,82 ГДж/час или 2,8%. Исследуемый состав исходного питания находится близко к грани областей оптимальности данных схем.

С некоторой долей приближения можно говорить о том, что область, в которой оптимальна схема 4, находится в нижней левой части концентрационного симплекса. Она начинается при содержании среднекипящего компонента более 55% и прилегает к ребру пропен-пропан. Ранее авторами было показано, что подобные схемы с частично связанными тепловыми и материальными потоками могут быть оптимальны при содержании среднекипящего компонента более 30%. Наше исследование также подтверждает данное утверждение.

Смотрите также

Умягчение воды анионированем

...

Рабочее место руководителя

Если рассматривать рабочее место руководителя, то можно сказать, что это его рабочий кабинет, в котором он проводит большую часть работы. От того, какой это будет кабинет зависит и то, как будет работ ...

Турбидиметрический и нефелометрический методы анализа объектов окружающей среды

В аналитической

химии часто приходится сталкиваться с определением малых количеств (следов)

веществ. Например, содержание примесей в чистых металлах исчисляется тысячными

долями процента. С ...