Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Технология производства из отходов полиолефинов порошкообразных сорбентов нефтиУчим химию / Учим химию / Технология производства из отходов полиолефинов порошкообразных сорбентов нефти Технология производства из отходов полиолефинов порошкообразных сорбентов нефтиСтраница 3

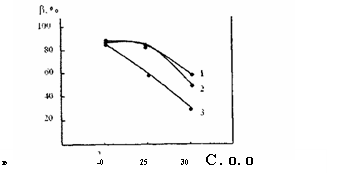

Рис. 4. Зависимость общей длительности процесса от концентрации полимерного компонента в растворе и температуры системы (Тс): 1 - 38, 2 - 46, 3 - 60 °С

Рис. 5. Зависимость массовой доли фракций размером < 300 мкм от концентрации полимерного компонента в растворе и температуры системы (Тс): 1 - 38, 2 - 46, 3 - 60 °С

Полученные экспериментальные данные позволили разработать математическую модель стадии отгонки растворителя. При ее разработке рассматривались два уровня иерархии системы: одиночная частица полимера, содержащая в аморфных областях растворитель, и суспензия полимера-в жидкой фазе (толуол +вода) в объеме аппарата. Решение системы уравнений предложенной математической модели [5] позволяет прогнозировать длительность и кинетику изменения температуры стадии отгонки органики из системы полимер + растворитель + вода в зависимости от остаточного давления в реакторе и температуры теплоносителя, циркулирующего через его рубашку.

Поскольку выгружаемый из реактора после стадии отгонки растворителя и фильтрации порошок содержит значительное количество (до 80 % масс) поверхностной воды, совершенно логичным представлялось исследование закономерности его сушки.

Изучение кинетики сушки порошков от воды проводили в условиях инфракрасного (ИК) подвода теплоты на специально изготовленной установке [4]. В ходе экспериментов через определенные промежутки времени фиксировались значения массы и температуры обрабатываемого порошка, с использованием которых строились кривые сушки. Для определения коэффициента массоотдачи были выполнены модельные эксперименты, заключающиеся в изучении кинетики испарения воды в тех же условиях, при которых проводились опыты по сушке порошка.

В результате выполненных экспериментов и обработки полученных данных было установлено, что сушка порошка реализуется в основном (до 95 %) в первом периоде. Показано также, что с увеличением плотности ИК-потока и уменьшением толщины слоя порошка длительность этой стадии уменьшается. Получены численные значения коэффициента массоотдачи и коэффициента, учитывающего понижение давления водных паров над порошков в зависимости от его влагосодержания.

Для построения математической модели сушки порошка в тонком слое (5-10 мм) применительно к условиям, реализуемым на пилотной установке, были приняты следующие допущения:

- температура и влагосодержание порошка постоянны по высоте слоя в любой момент времени;

- поверхностью испарения является площадь, занимаемая порошком, размещенным в кювете установки;

- плотность ИК-потока не изменяется в ходе процесса.

На основе полученных данных и принятых допущений была разработана математическая модель стадии сушки [4], описывающая изменение температуры и влажности порошка в условиях периодического процесса.

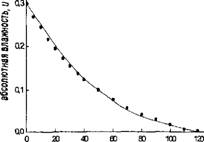

Компьютерная реализация в пакете MathCAD разработанной модели приводит, как видно из рис. 6, к удовлетворительному соответствию расчетных и экспериментальных данных, а ее использование позволяет рассчитать время сушки до требуемого значения влажности порошка в зависимости от плотности теплового потока и толщины слоя обрабатываемого материала.

Рис. 6. Кривая сушки порошка при плотности теплового потока 1087 Вг/м2 и толщине слоя 10 мм. Сплошная линия -расчет, точки - эксперимент

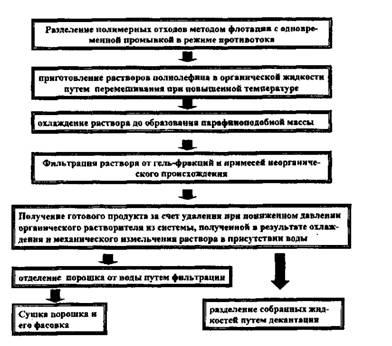

Анализ всей совокупности полученных экспериментальных данных позволил сформулировать основные представления об аппаратурном оформлении технологии и разработать общую технологическую схему, которая приведена на рис. 7.

Рис. 7

В заключение представляется целесообразным, на наш взгляд, привести результаты экспериментов, направленных на выяснение взаимосвязи между размером частиц порошка и его сорбционной способностью. Эти эксперименты были выполнены по стандартной методике ТУ 14-10942238-03-95.

В качестве объектов исследования использовались:

- полученные нами полиэтиленовые порошки (крошка) с размером частиц от 30 до 5000 мкм, разделенные с помощью стандартных сит на четыре фракции: до 630, 1000,3000 и более мкм;

- сырая нефть Ярославского нефтеперерабатывающего завода и толуол классификации ЧДА.

Для того чтобы оценить сорбционную способность порошка, «работающего» как сорбент в реальных условиях, были проведены две серии экспериментов. Первая заключается в оценке сорбционной способности порошка непосредственно по отношению к принятому в эксперименте нефтепродукту, вторая - в оценке сорбционной способности порошка по отношению к нефтепродукту, помещенному в виде пленки различной толщины (0,2-1,4 мм) на поверхности воды. Во второй серии экспериментов оценивали суммарную (вода + органика) сорбционную емкость. Количество «захваченной» порошком воды определяли в результате специально проведенных опытов.

Смотрите также

Физико-химические основы адсорбционной очистки воды от органических веществ

Объем потребляемой в мире воды достигает 4 трлн. м3 в год, а

преобразованию со стороны человека подвергается практически вся гидросфера.

Химическая и нефтехимическая отрасли промышленности с ...

История открытия редких химических элементов

Элементы побочной подгруппы 3-ей группы и семейство, состоящих из 14 F-элементов с порядковыми номерами от 58 до 71,

весьма близки к друг другу по своим химическим и физико-химическим свойств ...