Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Определение оптимальных рабочих

параметров экстрактивной ректификации по схеме с использованием разделяющего

агента во второй колоннеУчим химию / Разделение смеси бензол – циклогексан – этилбензол – н-пропилбензол экстрактивной ректификацией / Учим химию / Разделение смеси бензол – циклогексан – этилбензол – н-пропилбензол экстрактивной ректификацией / Определение оптимальных рабочих

параметров экстрактивной ректификации по схеме с использованием разделяющего

агента во второй колонне Определение оптимальных рабочих

параметров экстрактивной ректификации по схеме с использованием разделяющего

агента во второй колоннеСтраница 1

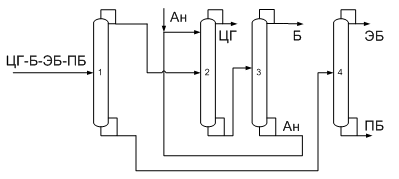

Рассмотрим технологическую схему разделения четырехкомпонентной азеотропной смеси с использованием тяжелолетучего экстрактивного агента, представленную на рис. 10.

Рис. 10. Принципиальная схема разделения четырехкомпонентной азеотропной смеси

Исходная смесь, содержащая циклогексан, бензол, этилбензол, н-пропилбензол, поступает на разделение в колонну 1, где происходит отделение зеотропной и азеотропной составляющих друг от друга. Верхним продуктом колонны 1 является фракция азеотропообразующих компонентов – циклогексан-бензол, а кубовым продуктом – смесь этилбензола и н-пропилбензола, которая далее разделяется в простой двухсекционной колонне 4. Разделение смеси циклогексан – бензол происходит с применением традиционного комплекса экстрактивной ректификации с тяжелолетучим разделяющим агентом (анилин). Азеотропную смесь подают в середину колонны 2, а экстрактивный агент – в верхнюю её часть. Таким образом, происходит выделение циклогексана в качестве дистиллата колонны 2. Оставшуюся смесь бензола и анилина разделяют в колонне регенерации 3, бензол отбирают с верха колонны, а экстрактивный агент – с низа и направляют на рецикл в колонну 2.

Рассматриваемая технологическая схема относится ко второй группе схем экстрактивной ректификации, в которой первоначально происходит фракционирование смеси, а разделяющий агент применяется во второй колонне.

Снижение энергозатрат на разделение рассмотренной технологической схемы можно добиться нахождением оптимальных параметров работы её экстрактивного комплекса (при фиксированных количестве, составе и температуре исходной смеси и заданном качестве продуктовых потоков необходимо определить оптимальные температуру, расход ЭА, а также уровни ввода исходной смеси и разделяющего агента).

Все расчеты проводили на 100 кг/ч четырехкомпонентной смеси эквимолярного состава. Качество продуктовых фракций задавали равным 99% мольн. целевого компонента, экстрактивного агента – 99,9%. Разделяемую смесь подавали в колонну при температуре кипения.

На первом этапе мы исследовали влияние на энергозатраты температуры подачи в колонну ЭР при фиксированном соотношении исходная смесь : ЭА = 1 : 2.

Мы рассчитали энергозатраты при температурах подачи ЭА в колонну 60, 70, 80, 90 и 100 °С. При этом для каждой температуры определили положение тарелок питания, при котором энергопотребление в кубе минимально. Результаты расчета приведены в табл.10 и рис. 11.

Таблица 10.

Изменение энергозатрат в зависимости от температуры подачи экстрактивного агента. F: ЭА = 1:2

|

Температура подачи ЭА, 0С |

N ЭА / NF |

Флегмовое число колонны 2 |

Энергозатраты, ГДж/час | |

|

колонны 2 |

суммарные | |||

|

100 |

4/11 |

1.01 |

2.13 |

11.17 |

|

90 |

4/11 |

0.58 |

2.17 |

11.21 |

|

80 |

5/11 |

0.33 |

2.33 |

11.36 |

|

70 |

4/12 |

0.25 |

2.59 |

11.63 |

|

60 |

4/11 |

0.18 |

2.83 |

11.86 |

Смотрите также

Термодинамика химической устойчивости сплавов системы Mn-Si

Сплавы кремния с марганцем

относятся к группе аморфных металлических сплавов [1]. Следствием их аморфной

структуры являются необычные магнитные, механические, электрические,

физико-химическ ...

Понятие химических реакций и их классификация

Вещества,

взаимодействуя друг с другом, подвергаются различным изменениям и превращениям.

Например, бериллий взаимодействуя с кислородом воздуха при температуре свыше

500оС, превращается в ...