Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Характеристика формующей оснастки. Холодноканальные формыБиблиотека / Разработка участка по получению магнитопласта на основе полиамида-6 методом литья под давлением / Библиотека / Разработка участка по получению магнитопласта на основе полиамида-6 методом литья под давлением / Характеристика формующей оснастки. Холодноканальные формы Характеристика формующей оснастки. Холодноканальные формы

Этот тип форм наиболее распространен в литье под давлением. До 90% изделий, получаемых на ЛМ, приходится на холодноканальную технологию. Достоинства подобных литьевых форм: сравнительно невысокая стоимость, простота изготовления и обслуживания, сравнительно невысокая стоимость ремонтно-восстановительных операций и универсальность по виду перерабатываемых полимеров.

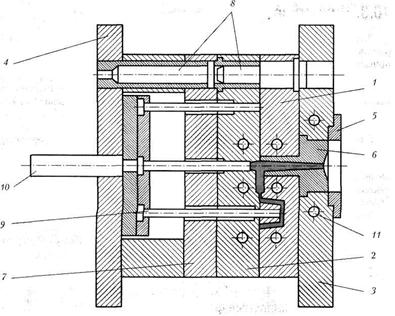

Принципиальное устройство холодноканальной формы показано на рис.7.

Рис. 7. Схема устройства холодноканальной литьевой формы

Формообразующими деталями являются матрица 1, пуансон 2 и литниковая втулка 6, выталкиватели 9 и 10. Все эти детали в той или иной мере соприкасаются с расплавленным полимером, участвуют в оформлении отливки и являются технологическими, то есть непосредственно участвующими в технологии процесса.

Конструктивные детали, то есть такие, которые обеспечивают взаимодействие элементов литьевой формы, ее прикрепление к ползуну и стойке узла смыкания, терморегулирование формы и др., - это центрующая шайба 5, плиты 3 и 4, пластина 7 и направляющие колонки 8 с втулками. В матрице и пуансоне выполнены цилиндрические каналы 11 для охлаждающей жидкости.

Вентиляционные каналы соединяют оформляющую полость с атмосферой. Они служат для удаления воздуха и летучих веществ из объема, заполненного расплавом. Максимальная глубина каналов определяется материалом изделия и составляет от 0,04 до 0,06 мм. Число каналов выбирается конструктивно. Нередко, особенно в случае тонкостенных изделий, газообразные вещества из формующей камеры удаляются через зазоры в сопрягаемых элементах формы.

При работе плита 3 прикрепляется болтами к передней стойке ЛМ и штифуется, а плита 4 таким же способом прикрепляется к ползуну. Поэтому матричная часть формы неподвижна, а пуансонная (2, 4, 7,9, 10) перемещается возвратно-поступательно, открывая (размыкая) и запирая (смыкая) форму. При отходе пуансона влево шток 10 упирается в неподвижную заднюю стойку ЛМ (рис.7), вследствие чего узел выталкивателя смещается относительно пуансона 2, его штоки 9 упираются в изделие и литник и выбрасывают их из формы.

Смотрите также

Жесткость

Вода, в которой

растворены соли кальция и магния, обладает особым свойством – жесткостью.

Жесткость, обусловленная содержанием гидрокарбонатов кальция и магния,

называется карбонатной. Ее находят т ...